内螺纹铜管的生产工艺及质量控制要点

内螺纹铜管滚珠旋压技术被广泛应用的内螺纹铜管滚珠旋压工艺包括三个道次:减径拉拔、旋压螺纹起槽和定径空拉成形。内螺纹管旋压成形过程,铜管内部塞入一个轴向可以自由旋转的、外表面带有螺纹槽的芯头,它通过连杆和可以绕铜管轴线自由旋转的游动芯头连接。在拉拔过程中,游动芯头起到对螺纹芯头轴向定位的作用。旋压起槽后的铜管,经较后的定径空拉工序形成所要求规格的内螺纹铜管。

成形过程中,原管坯通常为退火态的光管, 先,经过游动芯头的减径拉拔,但这里的游动芯头由于受轴向力的作用而不同于通常的减赔减径游动芯头拉拔,要求拉拔力尽量小。退火管坯经过减径拉拔后发生加工硬化,屈服强度明显提高,随后进入滚珠旋压道次。滚珠旋压成形是整个工艺的核心,直接决定内螺纹管成齿质量。然而,滚珠旋压成形过程复杂,管内表面放有和游动芯头相连且处于浮动状态的螺纹芯头,管的外表面压有高速旋转的钢球。实际上,钢球是通过高速旋转的钢环摩擦而转动,且钢球和管坯存在相互摩擦力,在管的轴向还有端盖轴向限位,所以钢球的自转轴可以是任意的,而公转轴为管坯的轴线。钢球旋转对管坯产生周向的摩擦力矩,因此,管坯在拉拔过程中要发生轻微的扭转。

另外,管坯轴向拉拔过程中,管内已成形齿和螺纹芯头齿槽啮合使芯头发生高速旋转,芯头的旋转方向由芯头齿的旋向决定,旋转速度由管的拉拔速度和螺旋升角控制。因此,螺纹芯头的旋转方向和钢环的旋转方向刚好存在相同和相反两种,通常选择相反的方式容易成形。由上可知,滚珠旋压成形过程包括了旋压、拉拔和挤压过程,变形规律复杂,且钢球和芯头处于一种复杂的交互运动状态,因此有 通过计算机技术再现成形过程,对成形规律做系统理论的 ,优化和改进工艺,提高产品质量。

铜管铸轧技术近年来的新进展进行了介绍和评述。铜管水平连铸和行星轧制技术是一种短流程的 生产技术,TP2铜管的铸轧技术已在空调制冷管等了的发展,成为该主要的生产技术。经过几年的努力,白铜管的铸轧技术也获得了成功,可以实现B10和B30铜管的水平连铸、行星轧制和直接拉拔。计算机模拟技术、专家数据库及优化技术和生产质量信息管理技术在铜管铸轧工艺设计和生产中了应用,显著改变了以往靠经验和试错法进行铜管铸轧工艺设计和生产管理的现状。

内螺纹铜管的生产工艺

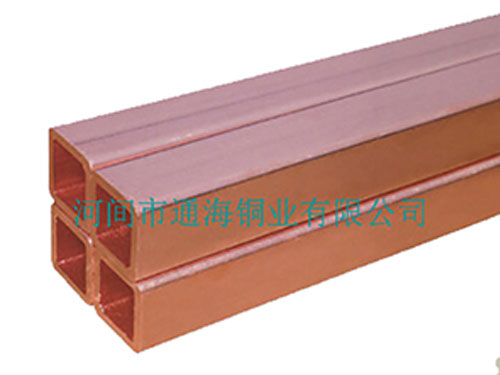

目前,内螺纹铜管有两大门类:一种是无缝内螺纹管;另一种是焊接内螺纹管。前者的生产工艺已经成熟;后者尚处于发展之中。

(1)无缝内螺纹铜管生产工艺

作为无缝内螺纹管成型技术,1969年 发明了螺纹芯头旋锻法;70年代初,ET本日立电线发明了螺 纹芯头滚轮旋压一拉拔法;之后,经过铜管加工行业技术人员的创新和改进,形成了目前的主流生产工 艺:管坯一行星钢球旋压成型一拉拔。典型生产工艺为:坯管(铜盘管)一速旋压内螺纹成型一精整复绕+在线(旋转)涡流 探伤一连续内腔吹扫光亮退火一产品包装。游动组合芯头速旋压内螺纹成型示意图选配转速为181300~25000转/分的电机,成型速度 可达40.60m/rain;如选配转速高达35000~40000转份 的磁悬浮电机,成型速度可以提高到70~80m/rain。 该工艺加工的产品范围(外径)为0.35~10mm。 如加工细径(5mm)和大规格(4612mm)的内螺纹 管,则应对成型机做适当调整。 目前,采用行星钢球速旋压内螺纹成型工艺 加工内螺纹铜管的设备主要有三种形式:一是直线拉 伸成型机;二是倒立式盘拉成型机;三是V形槽圆盘 拉伸成型机。

(2)焊接内螺纹铜管生产工艺

焊接内螺纹铜管的典型生产工艺为:铜带 一对焊连接一两次滚压成齿一多辊卷制成管一高频 焊接+气体保护 径切割一精整复绕+探伤一退 火一产品包装。国内一条焊接内螺纹铜管生产线 (5000t/年)已在江苏张家港中嘉公司建成。该技术能 够加工ACR行业所需的人字齿、交叉齿、菱形齿等高 难齿形,并且成型过程的免润滑了管材内腔的清 洁度,生产速度可以达到150~200m/min。但其焊缝 处的晶粒会长大到0.050ram左右,而且铸造晶粒和再 结晶晶粒并存。同时,由于焊缝将连续的齿切断,成 品管的抗拉强度与延伸率明显低于无缝内螺纹管。这一现象值得 与关注。当然,对于刚刚在国内起步的焊接内螺 纹管生产技术,业界应给予重视和支持。

内螺纹铜管的技术条件和质量控制要点

(1)内螺纹铜管的技术条件

作为空调两器所用的 散热内螺纹铜管,其材质选用高磷脱氧铜(P=0.015%。0.040%),我国合金 牌号为TP2,对应于 的C12200、日本的C1220。该合金具有组织均匀致密、易焊接、、成型性好等优点。 目前尚未见到内螺纹铜管的 标准。

(2)加工过程的质量控制要点

坯管具有光洁的内外表面质量,壁厚偏差0.02ram; 螺纹芯头 经过加工,凸肋尺寸,周向分布均匀,表面光洁。同时,务必选择直径合 适的钢球以实现较佳配合; 建议在水平缠绕机上选配 较的对管 子表面纵向缺陷敏感的在线涡流探伤仪,对内螺纹管 进行100%严格探伤,从而可减少两器弯、胀、扩加工过程中的质量问题;采用易挥发的酯类油、合理的热处理及残油吹扫工艺,管内表面质量与性能均匀稳定。

7、