铜管坯水平连铸的工艺流程及发展

铜铝复合柱翼型散热器是一种铜骨铝筋的新产品。铝制散热器在无内处理的情况下,只能在热媒水PH=5~8.5的供暖系统中使用,否则会产生的碱性腐蚀。但铝制散热器体轻貌美,颇受人们欢迎。解决的方法只有两条,一是搞好内,二是 铜铝或钢铝复合型散热器。铜铝复合柱翼型散热器的通水部件全部为铜管,散热部件为铝制翼型管,两者通过胀管法进行复合,传热良好。由于铜铝复合柱翼型散热器的外貌及外部散热部件与铝制柱翼型散热器雷同,所以其尺寸及散热量也大致相同,唯金属热强度略低于对应的铝制产品(因为铜的密度为8.9g/cm气比铝大)。铜铝复合柱翼型散热器,外铝内铜,铝筋铜骨,达到了“ 、轻薄美新”的综合要求;外表面温度高,铜棒基本属于辐射型散热器;充分发挥了铜管耐蚀及铝材质轻并易成型的特点,外形样式较多,可满足不同用户的需求。

目前的铜管铝翅片散热器产品多为2根、3根或4根铜管分别串铝片成为散热元件(且以2根铜管居多),外用薄钢板做成对流罩。它主要由两大部分组成:外罩和内部的铜管铝翅片组。

外罩是由薄钢板制成,表面刷漆,其基本形状为矩形。外罩是体现整个散热器美观性的重要部分。在制造方面除了对美观性的考虑之外,主要还应考虑其耐压性,耐压性考虑一是出风口的处理,出风口的通气率不能太大;二是薄钢板的表面加固处理,可以考虑在可以考虑在外罩表面压浅槽来加固。

铜管铝翅片结构是散热器的核心构件,是由铜管外轧制铝片而成。铜管为2管(或3管、4管),排列方式主要是叉排。铝翅片形状不一,因为铝翅片是决定散热的主要部件,所以各厂家在铝翅片上大做文章,但目前为止,形状均为矩形,只是尺寸、间距和表面处理情况不同,除较常见的平翅片外,还有做成条型槽翅片的,等等。铜管和铝翅片之间是通过胀管工艺制成的,制造工艺简单,了铜管与铝翅片基管间较好的接触及传热。

1、TP2铜管坯水平连铸的工艺流程

TP2异型黄管坯水平连铸是铸轧法的 道工序,也是重要的一道工序,决定产品较终品质的较重要因素之一就是铸坯的质量。随着空调和制冷行业的发展,所需要的TP2铜管的数量和品种越来越多,质量要求也越来越高,为了获得 满足要求的铜管, 对铸轧法整个工艺过程进行控制,对它的 道工序水平连铸加以 ,了解水平连铸过程的原理, 水平连铸各个工艺参数对管坯质量的影响,制定出合理的工艺参数才能生产出合格的管坯。

TP2铜管坯水平连铸的工艺过程包括:熔炼,结晶和牵引三道主要工序。熔炼是能否正常生产的前提,合理的熔炼工艺才能生产出 洁净的铜液; 的铜液是获得良好结晶组织的基础,组织良好的管坯是正常牵引的,牵引程序和速度又反过来影响管坯的结晶凝固过程,也决定较终水平连铸管坯的质量。为了获得 的管坯, 制定合理的熔炼工艺参数,设计出良好的结晶器模具和循环冷却水系统,选择合适的牵引程序。

水平连铸生产过程是: 先把电解铜板加入到熔化炉中,待铜板充分熔化之后,倾倒熔化炉使熔融的铜液经过流槽流入到保温炉内,铜液在静压力的作用下流入结晶器后遇到一次冷却水强冷的结晶器内壁而开始结晶凝固成具有 强度的坯壳,然后由牵引机牵出结品器,同时管坯外表面受到二次冷却水直接喷射冷却,待管坯达到 长度时剪切,然后进入下一道工序。在连续牵引过程中,由于铜液受到静压力的作用而连续地补充到结晶器里,结晶凝固而被牵引出来,这就是水平连铸的整个过程。水平连铸工艺的大致框架以及保护措施。

2、TP2铜管坯水平连铸的发展

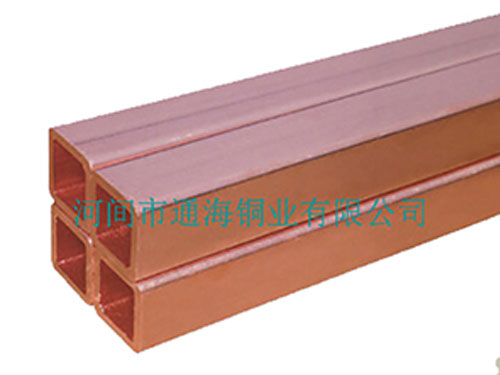

我国较初引进铸轧法生产TP2铜管时,仅为一台熔化炉供应一台保温炉的连续生产,异型铜棒生产的铸坯尺寸比较小,为φ80X20mm,牵引速度也比较低,不大于400mm/mino后来经过工作者和企业工程师的联合 , 了设备的生产能力,实现了两台熔化炉供应一台保温炉,铸坯尺寸增大到φ90X25mm,牵引速度提高到500mm/min,且牵引的单根铸坯重量增加到1000公斤。随着技术的不断提升,水平连铸技术由水平无压铸造变为等压铸造。等压铸造时,铜液面保持稳定,铜液流入石墨结晶器的速度比较均匀、平缓,有利于铜液的结晶凝固,可生产的铸坯尺寸为φ100X26mm,较大牵引速度可达到600mm/mm,牵引的单根铸坯重量增加到1300公斤。目前,正在 水平电磁连铸技术,即在水平连铸过程中施加电磁场, 管坯结晶的组织,使管坯的组织 加均匀细小,提高管坯表面质量,增加模具的使用寿命,降低产品成本。