防治铜管表面氧 化变色的措施

1、防治外表面氧 化变色的措施

1.1防止退火后铜管接触潮湿气体

根据不同退火设备的装备水平,视退火铜管出炉温度及环境温度、湿度情况,采取措施退火后铜管立即在干燥的环境中包装,或在干燥的环境中降至适当温度后再包装。

1.2加强退火保护气氛的检测监控

退火设备配备炉内气氛在线检测,生产人员在退火过程做好炉内气氛检测结果的监控,有异常或警报时要查明原因、尽快纠正并对工艺因素有变动等情况下生产的相关产品作好标识,隔离,妥善处理。

1.3提高退火工艺和设备的控制水平

一方面,选择合理的工艺方法,使铜管内外表面残留油污在退火过程及时充分地 ;另一方面,定期巡检退火设备,防止炉胆、炉座裂漏,阀门、管路渗漏等,发现问题,尽快制定相应的措施,并贯彻落实。

1.4加强生产计划管理

潮湿季节,中间退火半硬态盘管拉成品道次时,拉伸过程尽量冷却铜管,拉伸后尽快完成层绕,避免表面氧 化变色。

1.5生产过程防止表面污染

严禁裸手触摸铜管,防止(雨)水淋湿、残余乳液或清洗后液体溅到铜管。从拉伸为半成品到精整、退火、包装、入库、交付的整个过程,防止表面污染,对于表面被污染的产品,应进行标识,隔离,并妥善处理。

2、防治内表面氧 化变色的措施

(l)严格控制拉伸用内润滑油含硫量,杜合格的内润滑油投入生产。

(2)吹气用气体质量;不同规格产品退火前吹气工艺,吹气充分,防止压力、时间不足, 时设置相关检测或警报装置。

(3)吹气接头和管路的密封性,防止漏气;退火前管内充满保护气体或吹气后至退火前管内气体不被空气置换。

(4)防止铜管吸进外界油污,发现异常,隔离处理。

(5)退火后的铜管检查内表面质量。

(6)制定合适的退火管材内吹扫工艺制度,及时充分地排除管内油污。

(7)退火保护气氛合格,加强保护气氛在线检测、巡视和控制。

(8)清洗过程的规范操作和管理。

采取上述一系列措施后,公司紫铜管氧 化变色不良品占年产量的比例由8%~10%降低至0.5%一0.8%,每年减少损失80万元左右。

结语

(l)氧 化变色是紫铜管生产中常见的一种质量缺陷,分为内、外表面氧 化变色或发黑,其产生的主要原因是出炉温度偏高、环境湿度大、铜管内外表面残留油污、退火设备及保护气氛未控制。

(2)防治铜管氧 化变色, 对生产过程相关环节加强监控。关键是在退火设备装置和保护气氛质量的前提下,制定合适的退火工艺制度(含充气及内吹扫工艺等),做到清洁生产、干燥包装(即在适宜的温度、湿度下包装,防止吸潮吸湿),各项措施在实际生产中贯彻执行。

(3)实际生产中氧 化变色的影响因素是动态变化的,需要不断 ,对不同时期的主要问题采取相应的措施进行 控制、改进。

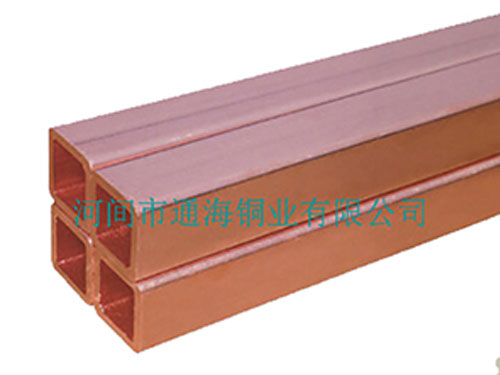

铜管加工的方法有以下三种:

1、铜管的挤压工艺解说:挤压工艺的定义是铜胚管通过铜管挤压机对其进行挤压成型,从而使铜管的密度分布 加的均匀、壁厚同时也分布的很匀称,从而达到 强的抗压能力性能。

2、铜管连铸连轧工艺解说:连铸连轧工艺的定义是连续铸造连续轧制,从而把高温下烧化的液体铜倒入连铸机中轧制出铜坯(称为连铸坯),后续不经过冷却,直接在均热炉中保温 时间之后直接进入热连轧机组中轧制成型的铜轧制工艺。连铸连轧工艺它能巧妙地把铸造和轧制两种工艺组合运用起来,和以前的传统的先铸造出铜坯后经加热炉加热再进行轧制的工艺具有简略化工艺、减少劳动力、增加金属收获率、节约材料、增强连铸坯质量、生产出节能环保铜产品,直接一步实现了机械化、程序化和自动化的优点。

3、铜管上引法工艺解说:上引法连铸铜管的原始特征是“无氧”,即含氧量在10ppm以下,电解铜经高温熔化成铜液体转换,硬化成型后的整个工艺过程中,采用木炭还原和鳞片石墨覆盖、隔氧等工艺手法。氧气在熔化的铜液体中是以氧 化铜和氧 化亚铜的新式存在,木炭在高温的作用下,可以自行脱氧,使其含氧量小于10ppm。在化学反应过程中产生的CO保护气体和鳞片石墨的隔氧作用,石墨在结晶过程中不再被氧 化,从而达到上引法工艺的效果。

铜管加工之下料、去毛刺的设备及操作要求:

1、使用工具:割管刀,直尺,定位块根据图纸要求的尺寸和管径,用直量取相应的长度,放置定位块。

2、铜管需定位固定后,再用割刀拆下,要割口平齐,不变形。

3、操作中,不允许戴手套,但去毛刺可以戴手套操作,防止毛线进入铜管。

4、切割过程中,铜管均匀进给,以管口圆滑。

5、当管径小于(等于)Φ12mm,可多根(不多于10根)一起下料;当管径大于Φ12mm,或长度小于60mm的铜管 单独进行下料。