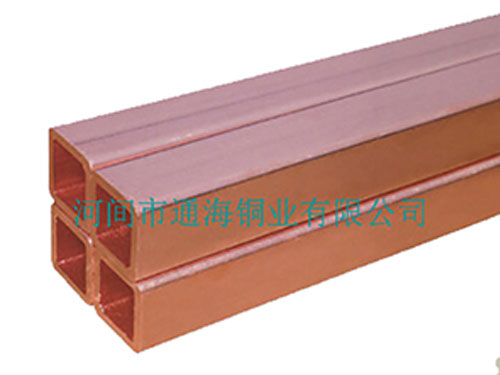

火力发电厂凝汽器铜管冲刷腐蚀原因

我国某滨海电厂凝汽器采用BFe-30-1-1白铜管,机组投运两年左右凝汽器铜管管口便出现了严重的冲刷腐蚀后果,铜管减薄达50%以上,局部有腐蚀穿孔,严重影响了机组的 稳定运行。目前,对凝汽器铜管管口冲刷腐蚀进行监测的 相对较少,通常是在机组停运后通过对设备的形貌观察才能发现冲刷腐蚀的发生。本工作针对该厂凝汽器铜管发生冲刷腐蚀的部位(主要集中在铜管入口处100mm的范围内,以50mm内较严重),以及造成冲刷腐蚀的影响因素(如循环水流速、循环水带砂量)等情况,研制了相关的冲刷腐蚀测量传感器,利用电化学测量和腐蚀失重测量 了凝汽器铜管管口在不同条件下的冲刷腐蚀程度。

管口存在冲刷作用时具有较大的腐蚀速度,而管内没有冲刷作用时的腐蚀速度相对较小。另外,由于进行阴极保护后的铜管不能进行电化学测试,从失重测试的腐蚀速度可以看出,管口存在冲刷作用的铜管在采用外加电流阴极保护后其腐蚀速度已明显而的控制。

由于在凝汽器铜管管口100mm内受携带砂砾的湍流冲击磨蚀作用较大,BFe1-1铜管表面很难形成完整的保护膜,使BFe-30-1-1铜管在机械冲击和电化学双重作用下被腐蚀并被冲刷减薄。在试验条件下,铜管腐蚀速度是标准GB/T50102-2007规定值的上百倍,加速了铜管在短期内的腐蚀破坏。

因此出现凝汽器铜管管口严重冲刷腐蚀的电厂应加强循环水带砂情况的监撼采用外加电流阴极保护后能将铜管的冲刷腐蚀速度控制在较低范围,若采取管口涂胶与阴极保护联合保护措施,能起到 理想的保护效果。

在线退火工艺

在线感应退火工艺主要由三部分组成:加热、保温和冷却。

在线感应退火工艺过程如下:

(1)退火前使用惰性气体吹扫铜管的内表面。

(2)铜管开卷经过导轮进入矫直系统,外表面经过清洗装置去除油渍后进入感应线圈。通过速度控制系统调节铜管运动速度达到设定的退火温度。

(3)铜管加热到 退火温度后,进入保温区进行再结晶过程,之后进入冷却区,获得冷却的铜管,经过润滑系统和自动张力系统后弯曲成卷。

(4)感应变频器通过反馈来的线速度信号自动调整功率水平,以在线速度发生变化的时候铜管能够获得稳定的退火温度。

(5)程序控制系统根据所选择的铜管尺寸对线速度、功率、铜管张力以及开放卷速度进行调整。

在线退火过程的传热过程

在线感应退火炉采用了感应加热、热传导和强对流技术。保护性气体与感应器和冷却器以对流方式传热,保护性气体与铜管表面以对流方式传热,铜管内部以电磁感应和导热方式传热。在加热阶段,热量通过对流方式由感应器传给循环流动的保护性气体,保护性气体从铜管表面流过将热量以对流方式传给铜管,铜管表面通过电磁感应产生热量,高温的铜管表面再以导热方式将热量向铜管里面传递。铜管加热到规定的退火温度后,进入保温区,获得再结晶晶粒。而后铜管进入冷却室,冷却室内低温的保护性气体流过高温的铜管表面,铜管将热量以对流方式传给保护性气体,保护性气体流过冷却系统再将热量以对流方式传递给系统内循环流动的冷却水,冷却水将热量带出冷却室。如此再循环,直到铜管的温度达到适宜的出炉温度,整个退火过程结束。

连续式退火

生产实际中大多用的是辊底式连续光亮退火炉。铜棒、直条铜管、蚊香盘管和铜盘管多采用辊底式连续光亮退火炉进行中间退火和成品退火。

与罩式炉相比,强对流辊底式退火炉的主要优点如下:

(1)占地面积小,生产能力为3t/h时,占地总面积小于350m2;

(2)所有的设备都安装在地面上,因此,要求基础施工量小;

(3)操作简单,需要的操作人员少;

(4)退火过程中,料架经受着不断的温度变化,因此避免了罩式炉的对中间罩反复加热和冷却;

(5)受到加热的“固定负载”减少,因此, 地降低了单位生产能力的能量消耗。

(6)当生产能力在1.5t/h以上时,能够减少投资费用;

(7)能够缩短处理时间,这主要是由于避免了罩式炉的对中间罩反复加热和冷却等环节,而且不需要手工操作来实现对炉罩的定位。