在线感应退火对TP2铜管力学性能的影响

近年来,我国的铜管产量和消费都取得了较佳的成绩,铜管生产技术取得了可观的进步,但发展的同时也面临着诸多新问题。首先,国内铜加工企业普遍存在着生产规模偏小、生产不集中、产品质量不稳定、技术和装备与落后并存、相互间竞争缺乏秩序、价格多变等弊端。如国内铜管加工企业市场集中度低,有很多小企业甚至作坊式的小工厂,使得市场上 的铜管所占比例较少。同时价格竞争惨烈,利润微薄,导致小企业纷纷倒闭,如今生产铜管的企业也只有寥寥几家,如江西龙昌 铜管有限公司,江西耐乐铜业有限公司等。其次,如口本三井、美国奥林、德国威兰德等 主要大型铜加工企业均已在我国投资并将在我国投资建厂,这对大多数处在粗放经营管理、低标准竞争阶段的国内铜加工业已构成威胁。再次,存在着ACR管尺寸精度不高,米克重较大等技术障碍。较后,我国铜资源70%依赖 ,资源短缺形势短时间内不会 ,铜材加工受 铜价影响较大。

我国 铜管业要立于世界不败之地,就 产学研合作,自主创新,提高企业的生产技术水平和管理水平以满足市场新要求。退火时铜管加工中的一道重要工序,与内螺纹成型的成品率和铜管产品的组织性能密切相关,因此如何采用,生产出 ,低成本的铜管,应对市场变化,抢夺市场先机是人们共同关注的课题。为此,我们需要充分利用计算机模拟技术和现代化的试验手段大规模改造铜管退火工艺。铜管生产技术是由 引进的,我们只 退火设备和应用软件,而技术对我们是保密的,相应的退火工艺参数和退火后铜管的质量标准并没有对外开放。因此,对退火的主要工艺参数的确定需要靠国内的 机构和铜管加工企业自主 ,如温度场分布、性能预测等。

感应加热技术经过了三四十年的发展,技术发展的还是比较成熟的,该技术被广泛应用于焊管带坯的加热、挤压铜、铝锭坯的加热等,近十几年已经开始应用于铜盘管。TP2铜管经过三辊行星轧制、三联拉和5}7道次的盘拉工序至规定尺寸的光管,铜管受到很大的塑性变形,其内部的微观组织发生了很大的变化,同时力学性能也发生了较大的变化。这些变化使得铜管内部组织形态处于不稳定状态,同时也不利于铜管的后续内螺纹成型。 采用中间退火来降低强度、硬度,提高塑性、韧性使其能继续进行冷加工。

在线感应退火 于20世纪80年代,适用于ACR铜管 能退火。内螺纹旋压成型前的母管主要采用在线感应退火。它免去了重复成卷操作,缩短生产周期,提高了效率,而且节省了设备投资和运行成本,同时保持了铜管产品微观组织和力学性能的一致性,取代了传统的辊底式炉和钟罩炉退火工艺。感应加热系统是在线感应退火的核心部分,它是利用电磁感应原理,将铜管通过感应线圈的交变磁场产生感生电流来达到把铜管加热的目的。在线感应退火热在铜管内部产生,升温速度,感应加热瞬时温度分布 均匀,使形核几率加大;保温时间较短,晶粒得不到多余的能量使之继续长大,从而铜管获得细化和均匀的晶粒。

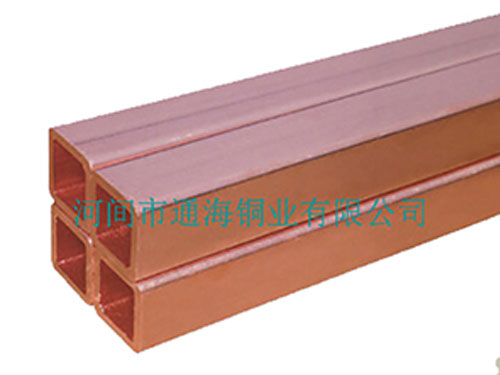

TP2铜管具有良好的性和导热性,被广泛地应用于空调和冰箱用制冷管、水管、冷凝器、蒸发器和热交换器用管、蒸汽管、蒸馏装置用管等。TP2铜管经三辊行星轧制和多道次的拉拔工序之后,内部的组织形态发生了很大变化,其力学性能也发生很大变化。这些变化使得铜管内部微观组织处于不稳定状态,同时也不利于铜管的后续内螺纹成型。在线感应退火是一种适用于ACR铜管生产的 能退火方式,它免去了传统钟罩炉和辊底式退火工艺的重复成卷操作,提高了生产效率,同时节省了设备投资和运行成本。其感应加热系统使得产品组织和力学性能一致性方面有着的优点。目前,对铜管在线感应退火试验方面的 开展的得较少,此方面有待进一步深入 。

该TP2铜管是由水平连铸铜管坯经三辊行星轧制、三联拉、多道次拉拔而后在线感应退火获得,工艺过程如下:内表清洗→开机前准备工作→上料→穿管→十字交叉活套导向→驱动夹紧→外表清洗→水平精矫→测长→加热→保温→冷却→风干→履带牵引→顶弯→外表涂油→收卷。其尺寸分别为φ9.52mmx0.38mm,φ11mmx0.38mm,φ12.7mmx0.39mm和φ12.7mmx0.42mm(外径x壁厚)。实验用样品从上述的铜管上切取。

经在线感应退火后TP2铜管获得0.03mm以下细化和均匀的晶粒。这是由于感应电流生成的热在铜管内部产生,故升温速度,感应加热瞬时温度分布极均匀,使得形核几率加大;保温时间较短,故晶粒得不到多余的能量使之长大,从而获得细化和均匀的晶粒。