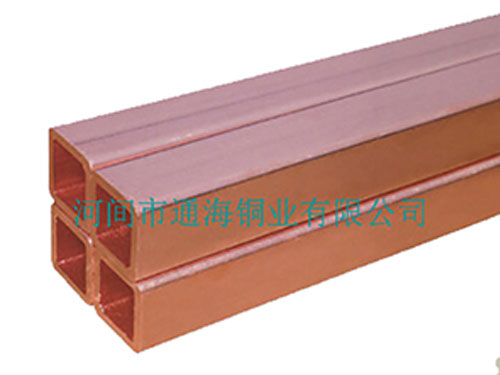

铜管连铸技术及行星轧制技术

电解铜熔炼及铜管坯水平连铸一三辊行星轧制一多道次拉伸成形。与传统挤压加工技术的“棒料铸造一棒料加热及热挤压一轧制及拉伸成形”工艺相比,由于直接制备铜管坯,水平连铸工艺可使生产效率大幅度提高:其次,三辊行星轧制一道次的加工变形量高达以上,相当于8道次普通轧制变形量,其生产效率也非常高,且该工艺为冷轧成形,不需要加热。在轧制过程中,由于会产生 的变形量且高摩擦力会生成大量热能,可使管坯温度升高到700℃左右,因此,管料发生了动态再结晶、晶粒细化,轧制后的管料可以直接进行拉伸成形,不需要中间退火,显著简化了加工工艺。与挤压工艺相比,铸轧工艺连续性, 适合于自动化连续加工生产线。

铜管连铸技术

由于连铸工艺与传统铸造工艺相比具有许多而优点了发展。其优点有:

(1)可节约工序、缩短流程

与模铸相比,连铸工艺的生产流程大为缩短。连铸工艺较大的特点是省去了模铸的脱模、整模、铸锭均热和开坯等工序,从而使基建投资可节约40%、占地面积可减少30%、劳动力可节省75%、产品生产周期变短、生产效率得以提高。

(2)可提高金属收得率

模铸的切头切尾损失达10%,20%,而连铸的切头切尾损失仅为1%,2%,因此,能提高金属收得率、减少原材料的浪费、降低成本、提高产品竞争力。

(3)可降低能量消耗

连铸工艺省掉了均热炉的再加热工序,可使能耗减少1/4,1/2,降低了产品成本。

(4)生产过程机械化和自动化程度高

传统铸造车间劳动环境恶劣、设备落后、体力劳动较多,采用连铸后,由于设备的改进、操作水平的提高以及采用全程计算机自动化控制和管理,劳动环境了根本性的 。

(5)铸坯品种多、质量好

采用连铸工艺可以生产很多类金属和合金,且生产的烈材品种多,由于金属冷却,使结晶致密、组织均匀,可以获得质量好的铸坯。

水平连铸除了具有连铸的特点之外,还有一些 的优点:①对厂房高度的要求低、占地面积小、设备少且简单易于维修:②易于安装电磁搅拌:③可密封浇铸,减少了液态金属的氧 化。

工业纯铜TP2铜管的水平连铸工艺已经取得了成熟的经验,自90年代中期应用以来已取得了长足的发展,并证明不但,而且产品质量也可以与挤压加工相比拟,其产品质量一般比较稳定,成品率和材料利用率都可达到90%以上。

铜管行星轧制技术

TP2铜管进行三辊行星轧制时,管坯进入轧制变形时由于三向压应力的作用而产生了 的塑性变形,在塑性变形热和摩擦热的作用下,管料的温度由进入轧辊初期的常温而升高到700℃左右,发生了动态再结晶,形成了细小的晶粒,轧制后的管材可以直接进行多道次拉拔加工而不需要进行中间退火。

铜管多道次拉拔技术

在日本,浮动拉拔工艺发展速度很快,目前居世界地位。我国1985年以前仅在直拉铜管中采用捕获式的游动芯头来生产直径D>15毫米的电站用管,全游动式盘拉还是空白。

由于近些年对、高表面光洁度、高清洁度铜管材的需求量不断提高,而要提高表面质量、获得的尺寸和指定的机械性能,游动芯头拉拔技术可以说是较、较便利的方法。

浮动芯头的拉拔,其特点是芯头不固定,在变形区依靠其自身形状和芯头与管材接触面间的作用力使之保持平衡。它的主要优点是:拉拔力小,可以高速拉拔长管, 管材质量,提高道次加工率,减小工具消耗,需要的设备、工具比较简易,大、中、小企业均可采用,是一种多、快、好、省的管材拉拔方法。

内螺纹铜管滚珠旋压技术

被广泛应用的内螺纹铜管滚珠旋压工艺包括三个道次:减径拉拔、旋压螺纹起槽和定径空拉成形。内螺纹管旋压成形过程,铜管内部塞入一个轴向可以自由旋转的、外表面带有螺纹槽的芯头,它通过连杆和可以绕铜管轴线自由旋转的游动芯头连接。在拉拔过程中,游动芯头起到对螺纹芯头轴向定位的作用。旋压起槽后的铜管,经较后的定径空拉工序形成所要求规格的内螺纹铜管。

成形过程中,原管坯通常为退火态的光管,首先,经过游动芯头的减径拉拔,但这里的游动芯头由于受轴向力的作用而不同于通常的减赔减径游动芯头拉拔,要求拉拔力尽量小。退火管坯经过减径拉拔后发生加工硬化,屈服强度明显提高,随后进入滚珠旋压道次。滚珠旋压成形是整个工艺的核心,直接决定内螺纹管成齿质量。然而,滚珠旋压成形过程复杂,管内表面放有和游动芯头相连且处于浮动状态的螺纹芯头,管的外表面压有高速旋转的钢球。实际上,钢球是通过高速旋转的钢环摩擦而转动,且钢球和管坯存在相互摩擦力,在管的轴向还有端盖轴向限位,所以钢球的自转轴可以是任意的,而公转轴为管坯的轴线。钢球旋转对管坯产生周向的摩擦力矩,因此,管坯在拉拔过程中要发生轻微的扭转。

另外,管坯轴向拉拔过程中,管内已成形齿和螺纹芯头齿槽啮合使芯头发生高速旋转,芯头的旋转方向由芯头齿的旋向决定,旋转速度由管的拉拔速度和螺旋升角控制。因此,螺纹芯头的旋转方向和钢环的旋转方向刚好存在相同和相反两种,通常选择相反的方式容易成形。由上可知,滚珠旋压成形过程包括了旋压、拉拔和挤压过程,变形规律复杂,且钢球和芯头处于一种复杂的交互运动状态,因此有 通过计算机技术再现成形过程,对成形规律做系统理论的 ,优化和改进工艺,提高产品质量。