铜管预防缺陷产生的工艺措施

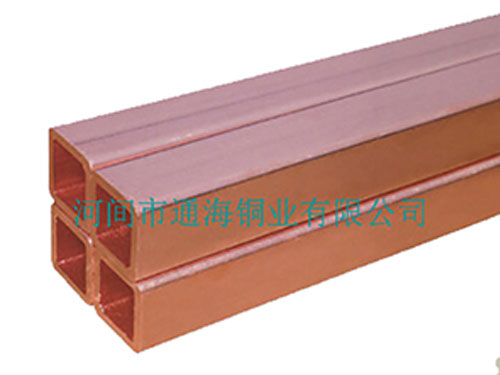

管材是一种具有的产品,在国民经济建设和社会发展中占有重要的地位,因此 和 新的管材加工方法显得非常重要。铜管广泛应用于空调制冷行业,随着近几年空调行业向环保、节能、 等方面的发展,对空调制冷用铜管(TP2铜管)的质量提出了 高的要求。传统的TP2铜管生产方法—挤压法是由连铸实心铸坯挤压成管坯,再经过拉拔加工成管材。这种生产铜管的方法周期长、工艺复杂、产品成本高,已不能满足铜管企业追求生产效率、降低加工成本的需求。而新兴的铸轧法是由水平连铸空心管坯经三辊行星轧制,再经盘拉加工成管材。铸轧法生产的铜管材性能稳定且制造成本较低、生产,可以满足空调和制冷等用户的要求,从而 地了铜管材的广泛应用。

以TP2铜管坯水平连铸生产过程为 对象,主要工作是在中科院金属 所和河南金龙 铜管集团股份有限公司开展的,本文的主要内容是:

总结和分析TP2铜管坯水平连铸工艺原理及生产过程, 了影响TP2铜管坯质量的各种因素,借助扫描电镜、光谱分析仪、金相显微镜等仪器对生产过程中出现的工艺缺陷进行了观察、检测、整理、归类及分析,发现了缺陷产生的规律,获得了缺陷与工艺条件之间的对应关系,分析了缺陷产生的机理,提出了预防缺陷产生的工艺措施。结果表明:

(1)铸轧法生产TP2铜管具有流程短、投资少、生产的优点。水平连铸是一 道、也是关键的一道工序,水平连铸管坯质量的好坏直接决定较终产品的质量;

(2)水平连铸这道工序包括四个过程:电解铜板的熔化,铜液的凝固,管坯的牵引和管坯的切割。其中熔化和凝固是重要的两个过程;

(3)由于设备、工艺参数的影响,TP2铜管坯水平连铸过程中常常会产生很多缺陷,缺陷的产生降低了产品的生产率、增加了产品成本,制约后续工序的加工;

(4)根据预防缺陷产生的工艺措施,选择合理工艺参数,不但提高了设备生产效率,而且 了产品质量。

管材是一种具有和技术含量的产品,在国民经济建设和社会发展中占有重要的地位,因此 和 管材非常重要。近年来,伴随着国民经济的持续发展,国内对铜材等原材料的需求开始增长。2003年我国铜加工材产量和铜管产量均创历史新高,铜材产量已达319.5万吨,仅次于美国,居世界 位,而铜管产量达66.4万吨,居世界一 位,而且出现了铜管出口量大于 量。但是我国铜管表观消费量依然居世界一 位,这也表明我国是 上较大的铜管市场之一。同 发达 一样,空调制冷用散热铜管(ACR)发展,约占铜管总产量的30%。 2004年我国铜管材的产量再创新高,达到85万吨,占世界铜管材总产量的三分之一,其中空调制冷用铜管的产量达35万吨。

传统的铜管生产工艺挤压法是由连铸实心铸坯挤压成管坯,再经过拉拔加工成管材。20世纪90年代初,出现了一种新的铜管加工方法—铸轧法,它是由水平连铸空心管坯,经过三辊行星轧制,再经过盘拉而加工成管材。铸轧法生产的铜管材性能稳定且制造成本较低、生产,可以满足空调和制冷行业等用户的要求,从而了铜管材的广泛应用。在铸轧法生产铜管的整个工艺流程中,水平连铸空心管坯工序和三辊行星轧制工序是两道主要工序。其中水平连铸空心管坯工序是一 道工序,因此水平连铸空心管坯的质量决定整个铸轧法铜管的质量,所以 和 水平连铸空心管坯工艺就显得非常重要。

空心管坯水平连铸技术是20世纪70年代 的,80年代初进入工业生产阶段,国内某铜管厂于20世纪90年代引进铸轧法工艺,并且开始 、改进和优化空心管坯水平连铸工艺,但是,由于国内 空心管坯水平连铸工艺起步比较晚,与 的技术相比还有 差距,有些关键技术还没有掌握,而且影响空心管坯水平连铸工艺的因素比较多,因此生产过程中会出现表面裂纹,表面粗糙,沟槽,偏心,粗拉道,间断性液穴小坑,波浪状重叠,内壁氧 化,气孔,缩孔,夹渣和内部裂纹等缺陷。缺陷的存在严重影响着管坯的质量,降低产品生产效率与成品率,增加产品成本,制约后续工序的加工。因此 空心管坯水平连铸工艺,对 管坯质量,提高成材率,降低产品成本等具有很重要的意义。